دستگاه خم کن ورق نیمه اتومات و فول اتومات

“مگاماشین اولین و بزرگترین تولید کننده ماشین آلات سنگین و فوق سنگین در ایران با فنی A+”

خمکاری ورق، فرآیندی است که در آن ورقهای فلزی تحت فشار قرار گرفته و به شکلهای مختلفی مانند V یا U خم میشوند. این عملیات با استفاده از دستگاه خم کن ورق که میتوانند مکانیکی، پنوماتیک، هیدرولیک یا CNC باشند، انجام میگیرد. خمکاری برای تولید قطعات فلزی مورد استفاده در صنایع مختلف از جمله ساختمانسازی، خودروسازی، و تولید ماشینآلات کاربرد دارد. انتخاب روش خمکاری مناسب، بستگی به جنس، ضخامت، و ویژگیهای فلز دارد. برای ورقهای با درصد کربن بالا، خمکاری گرم ترجیح داده میشود تا انعطافپذیری افزایش یابد، در حالی که ورقهای با درصد کربن پایینتر معمولاً به صورت سرد خم میشوند. دقت در اعمال فشار و انتخاب ابزار مناسب برای جلوگیری از شکستگی یا ترک خوردگی ورق ضروری است. خمکاری ورق یکی از مهمترین فرآیندهای شکلدهی فلزات است که به دلیل دقت و تکرارپذیری بالا، در صنعت امروزی اهمیت زیادی دارد.

انواع دستگاه خم کن ورق فلزات

انواع روش های خم کاری ورق فلزی + مزایا و معایب

انواع روش های خم کاری ورق فلزی

خم کاری ورق فلزی یکی از فرآیندهای مهم در صنایع مختلف است که برای تغییر شکل ورق های فلزی مورد استفاده قرار می گیرد. روش های مختلفی برای خم کاری ورق فلزی وجود دارد که هر کدام مزایا و معایب خاص خود را دارند.

1.خم کاری مکانیکی (دستی یا ساده) رایج ترین روش خم کاری ورق فلزی است. در این روش، ورق فلزی بین دو قالب قرار می گیرد و با استفاده از نیروی مکانیکی، خم می شود.

مزایا: سرعت بالا | معایب: قابلیت خم کاری ورق های فلزی با ضخامت محدود |

2. خم کاری هیدرولیکی از نیروی هیدرولیکی برای خم کردن ورق فلزی استفاده می کند. این روش برای خم کاری ورق های فلزی با ضخامت بالا و شکل های پیچیده مناسب است.

مزایا: قابلیت خم کاری ورق های فلزی با ضخامت بالا | معایب: هزینه بالا |

3. خم کاری پنوماتیکی از نیروی هوای فشرده برای خم کردن ورق فلزی استفاده می کند. این روش برای خم کاری قطعات کوچک و با ضخامت کم مناسب است.

مزایا: قابلیت خم کاری قطعات کوچک | معایب: قابلیت خم کاری ورق های فلزی با ضخامت بالا |

4. خم کاری CNC از یک دستگاه کنترل عددی (CNC) برای کنترل فرآیند خم کاری استفاده می کند. این روش برای خم کاری قطعات با دقت بالا و شکل های پیچیده مناسب است.

مزایا: دقت بالا | معایب: مرقون به صرفه نبودن برای صنایع بسیار کوچک |

خم کن ورق برک

دستگاه خم کن ورق پرس برک که برای خم کردن ورق فلز به اشکال مختلف استفاده می شود. این محصولات معمولات از یک فک ثابت پایینی و یک میله بالارونده عمودی (سنبه و ماتریس) تشکیل شده است. قطعه کار بین فک و میله قرار می گیرد و میله قطعه کار را به شکل فک می برد.

با توجه به روش های مختلف اعمال نیرو، هشت نوع اصلی خم کن ورق برک وجود دارد: دستی، مکانیکی، هیدرولیک، پنوماتیک، سروو الکتریک، کراونینگ، فینگر و افقی.

|  |  |  |

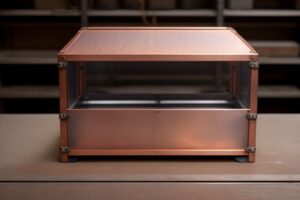

تصاویر تابلو های برق ساخته شده با خم ورق برک

خم کن های برک مکانیکی

- قطعات اصلی نوع مکانیکی شامل میز کار، سمبه، موتور الکتریکی، فلایویل (چرخ طیار)، کلاچ و ترمز است. فلایویل توسط موتور الکتریکی به حرکت در می آید. کلاچ فلایویل را هدایت می کند تا میل لنگ را به حرکت درآورد که سمبه را به صورت عمودی حرکت می دهد و سپس سینه پرس (ram) بر قالب فشار وارد می کند.

- خمکن های مکانیکی از نظر اجزاء نسبتاً ساده هستند، بنابراین در تعمیر و نگهداری و بهره برداری نسبتاً آسان هستند. علاوه بر این، دقت و سرعت دو مزیت پرس مکانیکی است و قادر است با تناژهای بزرگ حتی دو تا سه برابر بیشتر از مقدار مجاز کار کنید.

خم کن های برک هیدرولیک

- ابن نوع محصول توسط مایع هیدرولیک کار می کنند. در هر طرف پایه ها یک سیلندر هیدرولیک وجود دارد. سیلندر هیدرولیک از طریق میله پیستون به سینه پرس (ram) متصل می شود. حرکت سیلندر هیدرولیک سمبه را بالا و پایین می کند. نوع هیدرولیک گران تر از خم کن های دستی هستند؛ اما دقیق تر هستند و می توانند پروژه های بزرگ تر را انجام دهند و برای خمکاری با تناژ بالا مناسب هستند. از دیگر مزایای نوع هیدرولیک، سرعت بالا و دقت بالا آنها هستند. به دلیل دقت و ایمنی بالا خمکن های هیدرولیک، سابقه طولانی دارند و به طور گسترده در تولیدات صنعتی مورد استفاده قرار می گیرند.

|  |  |  |

جعبه مسی طراحی شده با خم کن ورق برک

خم کن های برک پنوماتیک

- این محصول از هوای فشرده برای اعمال نیرو استفاده می کنند. آنها معمولاً ارزان تر از نوع هیدرولیک هستند و می توانند برای خمکاری های کوچک و متوسط استفاده شوند. با این حال، آنها ممکن است دقت کمتری نسبت به نوع هیدرولیک داشته باشند.

خم کن های برک سروو الکتریک

- نوع سروو الکتریک از موتورهای سروو برای اعمال نیرو استفاده می کنند. آنها معمولاً دقیق ترین نوع خم کن هستند و می توانند برای خمکاری های پیچیده با دقت بالا استفاده شوند. با این حال، آنها گران تر از سایر انواع خم کن هستند.

|  |  |  |

ساخت کابین آسانسور با دستگاه خم کن ورق برک

خم کن های برک کراونینگ

- نوع کراونینگ از یک سیستم برای اعمال نیروی یکنواخت و دقیقتر در طول مدت زمان کارکرد زیاد دستگاه استفاده می کنند. آنها معمولاً برای خمکاری ورق های فلزی با ضخامت زیاد استفاده می شوند.

خم کن های برک فینگر

- خم کن های فینگر از یک سیستم فینگر برای اعمال نیرو استفاده می کنند. آنها معمولاً برای خمکاری ورق های فلزی با ضخامت کم استفاده می شوند.

خم کن های برک افقی

- خم کن های افقی از یک سیستم میل لنگ افقی برای اعمال نیرو استفاده می کنند. آنها معمولاً برای خمکاری ورق های فلزی با ابعاد بزرگ استفاده می شوند.

- ویدیو محصولات خم شده با دستگاه خم کن ورق برک

دستگاه نورد ورق دستگاه است که برای خم کردن ورق فلزی به شکل رول یا گرد بهکار میرود. این دستگاه با استفاده از مکانیزمهای خاص، ورق فلزی را به شکل منحصر به فردی خم میکند و آن را در قالب رول یا گرد تولید مینماید. این فرآیند برای تولید انواع محصولات فلزی با اشکال متنوع و مصارف مختلف استفاده میشود.

انواع دستگاه نورد:

- نورد گرم (در دمای بالا)

- نورد سرد (در دمای محیط)

- نورد معکوس

- نورد طولی

- نورد عرضی

از دستگاه نورد برای تولید ورق، تسمه، ناودانی، میلگرد، نبشی، پروفیل و شمش فلزی در صنعت استفاده می شود.

|  |  |  |

ساخت لوله ها و مخازن تحت فشار با دستگاه نورد

تفاوت دستگاه نورد 3 غلتک و 4 غلتک فلزات در چیست؟

تفاوت اصلی بین دستگاه نورد ورق 3 و 4 غلتک این است که دستگاه نورد ورق 3 غلتک از 3 غلتک استفاده میکند که در یک ردیف قرار گرفتهاند، در حالی که دستگاه نورد ورق 4 غلتک از 4 غلتک استفاده میکند که در دو ردیف قرار گرفتهاند.

نورد 3 غلتک معمولاً برای تولید محصولات فلزی با ضخامت کم استفاده میشود، در حالی که نورد 4 غلتک معمولاً برای تولید محصولات فلزی با ضخامت زیاد استفاده میشود. نورد 3 غلتک همچنین میتواند برای تولید محصولات فلزی با شکلهای پیچیدهتر استفاده شود، در حالی که نورد 4 غلتک معمولاً برای تولید محصولات فلزی با شکلهای سادهتر استفاده میشود.

مزایا دستگاه نورد ورق 3 غلتک:

- میتواند محصولات فلزی با ضخامت کم تولید کند.

- میتواند محصولات فلزی با شکلهای پیچیدهتر تولید کند.

- معمولاً ارزانتر از دستگاه نورد ورق 4 غلتک است.

معایب دستگاه نورد ورق 3 غلتک:

- کندتر از دستگاه نورد ورق 4 غلتک است.

- نمیتواند محصولات فلزی با ضخامت زیاد تولید کند.

|  |  |  |

ساخت مخازن نگهداری و حمل سوخت و مواد صنعتی با دستگاه نورد

مزایا دستگاه نورد ورق 4 غلتک:

- میتواند محصولات فلزی با ضخامت زیاد تولید کند.

- قابیلت صفرزنی در این محصول وجود دارد.

- سریعتر از دستگاه نورد ورق 3 غلتک است.

- معمولاً برای تولید محصولات فلزی با شکلهای سادهتر استفاده میشود.

معایب دستگاه نورد ورق 4 غلتک:

- گرانتر از دستگاه نورد ورق 3 غلتک است.

- نمیتواند محصولات فلزی با ضخامت کم تولید کند.

- انتخاب نوع دستگاه نورد مناسب به نیازهای خاص پروژه بستگی دارد.

- ویدیو دستگاه خم کن ورق به صورت رول یا همان نورد ورق

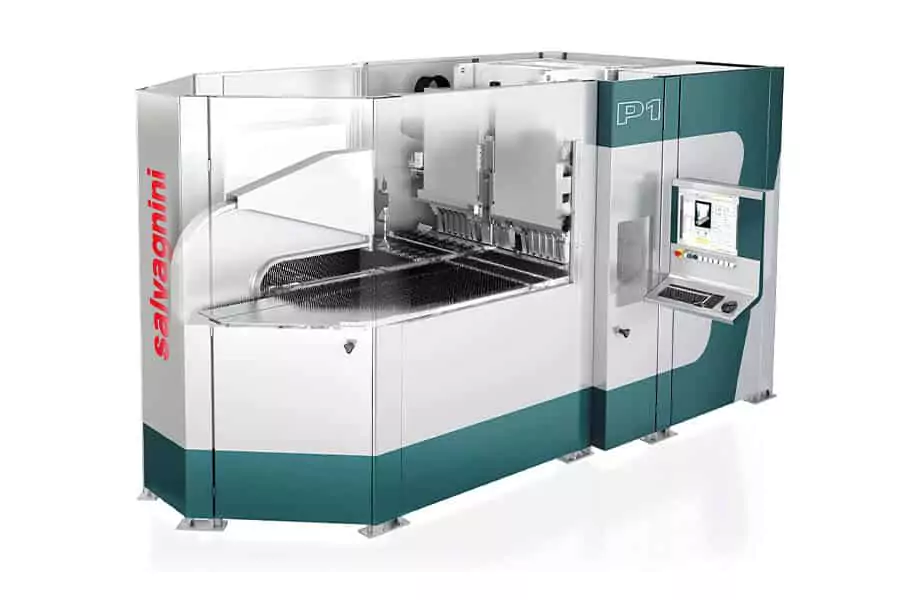

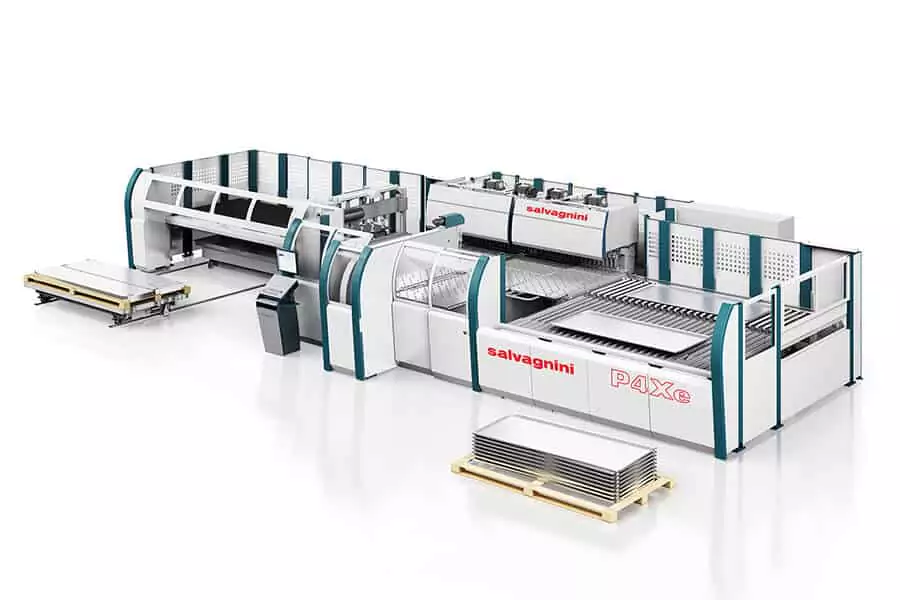

دستگاه پنل بندر سالواگنینی ایتالیا، آخرین دستاورد مهندسی در زمینه خم کردن ورق فلز است. این دستگاه به صورت کاملاً اتوماتیک و تنها با یک ست ابزار، کل خمهای مورد نیاز را انجام میدهد.

پنل بندر سالواگنینی، تحولی اساسی در صنعت خمکاری ورق فلز ایجاد کرده است. تا پیش از این، سه نوع اصلی خمکاری و شکلدهی ورق فلز معمول بود:

- خمکاری دستی: که کمترین میزان اتوماسیون را دارد و نیاز به نیروی انسانی زیادی دارد.

- خمکاری نیمه اتوماتیک: که میزان اتوماسیون بیشتری نسبت به خمکاری دستی دارد، اما هنوز نیاز به تعویض قالب دارد.

- خمکاری سلول ربات: که بیشترین میزان اتوماسیون را دارد، اما هنوز محدودیتهای کارایی دارد.

پنل بندر سالواگنینی، این محدودیتها را برطرف کرده است. این دستگاه نیازی به تعویض قالب ندارد، حرکت ضربه کوتاهی دارد، تغذیه سریعی دارد و تنها یک اپراتور برای بارگذاری و تخلیه ورق نیاز دارد. در نتیجه، راندمان ترکیبی پنل بندر سالواگنینی، 3 تا 4 برابر یک دستگاه خم کن دستی است.

از جمله ویژگیهای مهم دستگاه پنل بندر سالواگنینی ایتالیا میتوان به موارد زیر اشاره کرد:

- انعطافپذیری بالا در عملیات خمکاری: این دستگاه میتواند خمهای مختلف را با یک ست ابزار انجام دهد.

- عدم نیاز به تعویض ابزار: این دستگاه به صورت اتوماتیک، ابزار مورد نیاز برای هر خم را تنظیم میکند.

- امکان تولید محصولات به صورت کلی و بخش بخش: این دستگاه میتواند محصولات بزرگ را به صورت یکپارچه تولید کند یا آنها را به بخشهای کوچکتر تقسیم کند.

- مصرف انرژی پایین: این دستگاه کاملاً الکتریکی است و مصرف انرژی آن کمتر از 5 کیلووات است.

- تکنولوژی اختصاصی MAC2: این تکنولوژی به صورت اتوماتیک، تغییرات ضخامت ورق را اندازهگیری میکند و نیروی وارده را برای خمکاری صحیح ورق، تنظیم میکند.

دستگاه پنل بندر سالواگنینی ایتالیا، یک انقلاب در صنعت خمکاری ورق فلز است. این دستگاه با بهرهگیری از فناوریهای پیشرفته، کارایی و بهرهوری را در این صنعت به میزان قابل توجهی افزایش داده است.

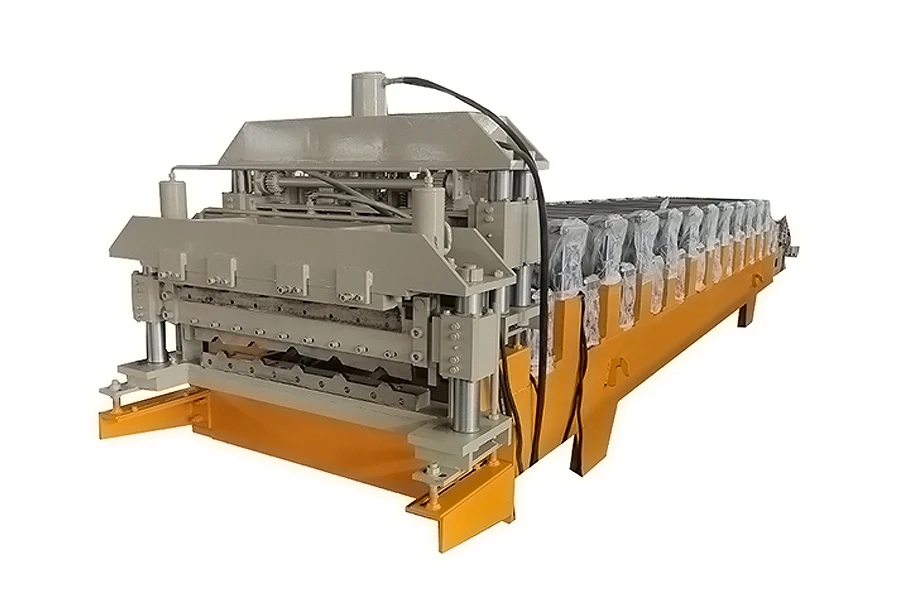

دستگاه رول فرمینگ، ماشینی است که برای تبدیل و خم کردن ورق فلزی به اشکال مورد نیاز صنعتی به کار میرود. این دستگاه با استفاده از فرآیند غلتکی، قادر است پروفیلهای فلزی متنوعی را از ورقهای آهنی و غیر آهنی تولید کند. دستگاه رول فرمینگ با قرار دادن ورقهای فلزی بر روی شافتهای مخصوص و عبور دادن آنها از میان قالبهای غلتکی، به آنها شکل میدهد. این فرآیند، که به صورت خطی و موازی با خطوط خمش انجام میشود، برای تولید انواع لولهها، پروفیلهای فلزی و ورقهای طرحدار کاربرد دارد و نقش مهمی در صنایع فولادی ایفا میکند، به طوری که تقریباً نیمی از فولاد مصرفی در صنایع به وسیله این تکنولوژی شکل میگیرد.

انواع دستگاه رولفرمینگ

این دستگاه خود نیز شامل گونه های مختلفی در صنعت است که مهمترین آنها شامل موارد زیر است :

- رول فرمینگ پروفیل C,U,Z,I,L,C

- رول فرمینگ گاردریل

- رول فرمینگ متال دک

- رول فرمینگ سینوسی

- رول فرمینگ ذوزنقه

- رول فرمینگ دو طبقه

- رول فرمینگ سفال

و…

کاربرد دستگاه رول فرمینگ

رول فرمینگ، امکان تولید قطعات فلزی بزرگ را فراهم میکند. ورقهای فلزی به طور مداوم وارد دستگاه شده و توسط غلتکها به شکل مورد نظر درمیآیند. با استفاده از سیستمهای کنترل عددی و اتوماسیون، این فرآیند میتواند خودکار و با دقت بالا انجام شود. رول فرمینگ برای تولید قطعات سازهای مورد استفاده در ساختمانها و پلها مناسب است و به دلیل توانایی تولید قطعات با ابعاد و شکلهای متنوع، یک روش مقرون به صرفه در صنایع مختلف به شمار میرود.

رول فرمینگ در صنایع الکترونیکی نیز به کار گرفته میشود. در این صنعت، رول فرمینگ برای تولید قطعاتی مانند کیسهای دستگاههای الکترونیکی، پنلهای کنترل، قطعات کیفیت آنالوگ و دیجیتال و … به کار میرود. به دلیل اینکه رول فرمینگ به راحتی قابل تنظیم و تغییر شکل است، میتوان به راحتی قطعات با شکلهای مختلف را تولید کرد که در صنعت الکترونیکی به کار میروند.

در مجموع رول فرمینگ، فرآیندی چندمنظوره در تولید صنعتی است که در ساختمانسازی برای پروفیلهای فلزی، در خودروسازی برای بدنه و پنلها، و در تولید ماشینآلات برای قطعات مختلف به کار میرود. این روش، به دلیل تنوع بالا و کاربرد گسترده در صنایع متفاوت، اهمیت زیادی دارد.

سلام اطلاعات مفیدی بود

ممنون

با تشکر از شما