برش فایبر لیزر در مقابل برش پلاسما، کدام بهتر است؟

برش با دستگاه فایبر لیزر و دستگاه برش پلاسما دو روش محبوب برای برش انواع مواد از جمله فلزات هستند. هر دو تکنیک مزایا و محدودیتهای خاص خود را دارند. این مقاله به مقایسه برش با فایبر لیزر و برش پلاسما از نظر اصول، قابلیتها، مزایا و محدودیتها میپردازد.

اصول و نحوه کارکرد برش با فایبر لیزر:

برش با فایبر لیزر از یک پرتو لیزر با توان بالا تولید شده توسط یک منبع فایبر لیزر استفاده میکند. پرتو لیزر بر روی قطعه کار تمرکز میشود و مواد را در امتداد مسیر برش ذوب یا بخاری میکند. گازی با فشار بالا مانند نیتروژن یا اکسیژن، فلز ذوب شده را میپاشد و برش تمیزی ایجاد میکند.

اصول و نحوه کارکرد برش پلاسما:

برش پلاسما شامل استفاده از یک قوس پلاسمایی داغ برای ذوب کردن فلز و گازی با سرعت بالا برای پاشیدن مواد ذوب شده است. قوس پلاسما توسط گذراندن جریان الکتریکی از طریق یک گاز، پلاسمای یونیزه ایجاد میکند. جت پلاسما از فلز عبور میکند و آن را در امتداد مسیر مورد نظر جدا میکند.

قابلیتهای برش با فایبر لیزر:

– برش دقیق و دقیق با کیفیت لبه عالی.

– قابلیت برش انواع مواد از جمله فولاد خمیری، فولاد ضد زنگ، آلومینیوم و برنج.

– مناسب برای مواد نازک تا متوسط.

– سرعت برش بالا که آن را برای تولید انبوه مناسب میکند.

قابلیتهای برش با پلاسما:

– مناسب برای برش مواد ضخیم، معمولاً بیش از 6 میلیمتر.

– قابلیت برش یک طیف گسترده از مواد هادی از جمله فولاد خمیری، فولاد ضد زنگ، آلومینیوم، مس و آهن چدن.

– سرعت برش سریعتر نسبت به روشهای دیگر برای مواد ضخیم.

– مناسب برای برشهای خشن و کاربردهایی که کیفیت لبه کمتر اهمیت دارد.

![بهترین برند هد برش لیزر فلز در ایران [معرفی 4 برند برتر] 1 تصویر بهترین هد برش لیزر برند Raytools](https://www.megamachinegroup.com/wp-content/uploads/2022/07/laser-cutting-head-megamachinegroup-4-150x150.jpg)

مزایا برش با فایبر لیزر:

– کیفیت لبه عالی با حداقل منطقه تحت تأثیر حرارت.

– دقت و صحت عالی که امکان طراحیهای پیچیده و جزئیات کوچک را فراهم میکند.

– هزینههای عملیاتی پایین به دلیل کارآیی انرژی بالا.

– هیچ تماس فیزیکی با قطعه کار ندارد که خطر آلودگی یا آسیب را کاهش میدهد.

مزایای برش با پلاسما:

– قابلیت برش سریع و کارآمد مواد ضخیم.

– سرمایهگذاری اولیه کمتر نسبت به فایبر لیزر.

– چندمنظوره در برش انواع فلزات از جمله مواد غیرآهنی.

– قادر به برش مواد رنگآمیزی شده یا روکش دار بدون تأثیر بر روی فرآیند برش.

محدودیتهای برش با فایبر لیزر:

– محدود به مواد نسبتاً نازک نسبت به برش پلاسما.

– هزینه سرمایهگذاری اولیه بالاتر برای تجهیزات و نگهداری.

– برای مواد بسیار بازتابنده به خوبی عمل نمیکند.

– سرعت برش کمتر برای مواد ضخیم.

محدودیت های برش با پلاسما:

– کیفیت لبه کمتر نسبت به برش با فایبر لیزر.

– منطقه تحت تأثیر حرارت بزرگتر به دلیل ورود حرارت بیشتر.

– دقت محدود برای طراحیهای پیچیده و جزئیات کوچک.

– مناسب برای برش مواد غیرهادی نیست.

|

ویژگی

|

لیزر فایبر

|

لیزر پلاسما

|

|---|---|---|

|

انرژی مصرف شده

|

برق

|

برق

|

|

منبع انرژی

|

دیود تولید کننده لیزر

|

منبع تغذیه DC

|

|

انتقال انرژی

|

توسط آینه و فیبر نوری

|

گاز با شارژ الکتریکی

|

|

گاز محافظ

|

اکسیژن ، نیتروژن و هوا (میانگین یک کپسول اکسیژن هر 8 ساعت برای برش ضخامت بالا)

|

اکسیژن ، نیتروژن و هوا (میانگین یک کپسول اکسیژن هر 2 ساعت برای برش ضخامت بالا)

|

|

حداکثر تحمل و فاصله مجاز بین مواد و نازل

|

+/- 0.1 میلی متر

|

+/- 0.5 میلی متر

|

|

راهانداز فیزیکی

|

منبع لیزری که در داخل دستگاه قرار دارد

|

محل کار، هوای مغازه و مشعل پلاسما

|

|

خروجی پرتو

|

1500 تا 20000 وات

|

N/A

|

|

مواد قابل برش

|

مواد مختلف لاستیکی،پلاستیکی،چوبی و فلزات

|

فلزات

|

|

محدودیت جنس

|

فلزات بازتابنده مانند برنج

|

مواد مختلف لاستیکی و پلاستیکی و چوبی و فلزات مغناطیسی

|

|

ضخامت مواد قابل برش

|

فولادهای معمولی تا 50 میلی متر، فولاد ضد زنگ 35 میلی متر

|

حداقل 1 میلی متر حداکثر 60 میلی متر

|

|

سرعت برش

|

از 0.4 تا 80 متر در دقیقه

|

از 0.1 تا 12 متر در دقیقه

|

|

برشهای رایج

|

برش ورق مسطح حتی همراه با قوس اندک

|

برش ورق و صفحه تخت

|

|

هزینه اولیه

|

بسیار بالا برای دستگاه های اروپایی / 150 تا 400 میلیارد ریال / متوسط برای دستگاه های داخلی / 20 تا 100 میلیارد ریال

|

بسیار بالا برای دستگاه های اروپایی / 60 تا 120 میلیارد ریال / نسبتا خوب برای دستگاه های داخلی / 10 تا 50 میلیارد ریال

|

|

قطعاتی که فرسوده میشوند

|

لنز محافظ (3 میلیون ریال هر دو ماه یک / بار) و نازل (4 میلیون ریال هر دو ماه یک / بار) و سرامیک (6 میلیون ریال هر 6 ماه یک بار) / بسته به نحوه مصرف میانگین

|

نازل تورچ سایز 1.8 (1.5 میلیون ریال هر دو روز یک بار) / شعله پوش و گپ و رینگ سایز 1.8 (مجموعا 17میلیون ریال هر ماه یک بار) / تورچ و انبر برش (150 میلیون ریال هر سال) / بسته به نحوه مصرف میانگین

|

|

میانگین مصرف انرژی برق

|

لیزر 12 کیلو وات و 65 آمپر

|

پلاسما 300 آمپر 55 کیلووات 300 آمپر

|

|

مولد

|

دیود

|

یونیزه شدن گاز

|

|

حداقل اندازه شکاف برش

|

0.1 میلی متر

|

1 میلی متر

|

|

نوع برش

|

شیاردار و بدون شیار(Piercing)

|

شیاردار

|

|

تلرانس

|

0.05 میلی متر

|

0.5 میلی متر

|

|

شیب در برش

|

بدون شیب و خطا

|

تا 4 درجه شیب

|

|

میزان لب پر کنندگی

|

هیچ

|

جزئي

|

|

تنش گرمایی بر روی ماده

|

تغییر شکل، تعدیل، تغییرات ساختاری رخ نمی دهد

|

تغییر شکل، تعدیل، تغییرات ساختاری ممکن است رخ دهد

|

|

توانایی اتوماسیون

|

اتوماسیون کامل و بهره وری بسیار بالا مدل و شبیه سازی نرم افزاری(Cypcut)

|

اتوماسیون خوب و بهره وری بالا مدل نرم افزاری(Pro Nest)

|

|

سازگاری و تکرار پذیری در تولید انبوه

|

بسیار خوب

|

خوب

|

|

هدر رفت و دور ریز

|

بسیار اندک و ناچیز

|

کم

|

|

الزامات ایمنی شخصی

|

هیچ

|

عینک ایمنی محافظ

|

|

ایمنی دستگاه

|

مداخله حداقل اپراتور و ایمنی بسیار بالا

|

مداخله کم اپراتور و ایمنی بالا

|

|

آلودگی صوتی

|

خیلی کم

|

متوسط

|

|

الزامات تمیز کردن ماشین

|

کم

|

متوسط

|

|

ضایعات تولید شده

|

گرد و غباری که نیاز به استخراج و فیلتر کردن دارد

|

گرد و غباری که نیاز به استخراج و فیلتر کردن دارد

|

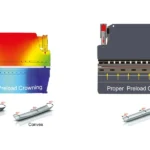

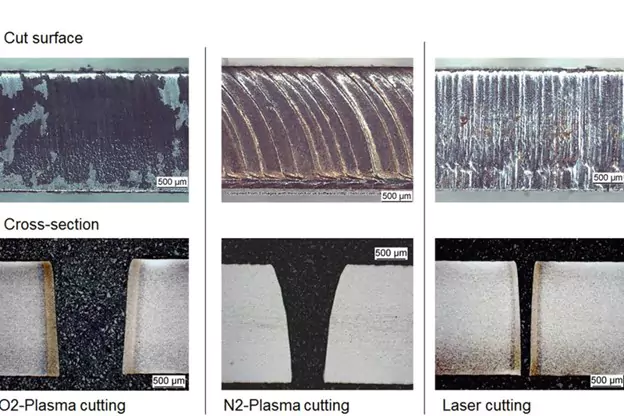

تصویر زیر مقایسه ای عملی را در مورد میزان کرفت یا شیار حاصله از انواع برش و نیز شیب برش و تغییرات ساختاری در اپر برش پلاسما و لیزر فایبر را نشان می دهد:

نتیجهگیری:

به طور خلاصه، برش با فایبر لیزر و برش پلاسما دو روش متمایز با مزایا و محدودیتهای خود هستند. برش با فایبر لیزر در ارائه برشهای دقیق و با کیفیت لبه عالی برجستگی دارد که آن را برای مواد نازک تا متوسط مناسب میکند. از سوی دیگر، برش پلاسما برش سریع و کارآمد مواد ضخیم را ارائه میدهد، با این حال کیفیت لبه آن کمی پایینتر است. انتخاب بین این دو روش بستگی به نیازهای خاص پروژه دارد، از جمله نوع مواد، ضخامت، کیفیت لبه مورد نظر و در نظر گرفتن بودجه دارد.

![تنظیم قدرت و سرعت لیزر فلزات +[دانلود PDF تنظیمات]](https://www.megamachinegroup.com/wp-content/uploads/2024/02/adjusting-power-and-speed-laser-11-150x150.webp)

![ویدیو آموزش کار با دستگاه جوش لیزر فایبر [رایگان]](https://www.megamachinegroup.com/wp-content/uploads/2024/01/fiber-laser-welder-tutorial-150x150.webp)

![خدمات برش لیزر فلزات: از co2 تا فایبر [هنری تا صنعتی]](https://www.megamachinegroup.com/wp-content/uploads/2023/11/Metal-laser-cutting-services-0-150x150.webp)